Lean R&D

|

|

Dernière mise à jour : 10 Août 2008

|

Depuis la démonstration de la viabilité et de l'attrait de la voiture low cost par Renault - Dacia avec la Logan, quasiment tous les constructeurs cherchent à développer leur voiture à bas coût. Les enjeux sont multiples.

Penser Lean en R&DLe réflexe en matière de R&D pour la voiture low cost est de jouer la simplification des

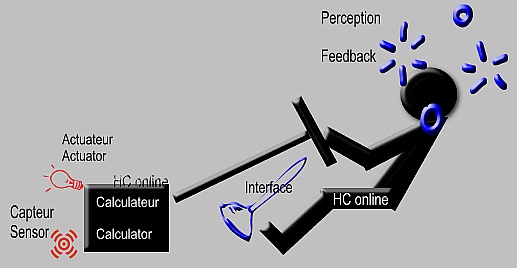

nomenclatures, la communauté et le réemploi des composants entre différents véhicules. En effet, prolonger la durée de vie d'un composant et/ou le monter sur un autre véhicule, c'est jouer l'effet volume et économiser des frais pour de nouvelles études et de nouveaux outillages. Cela se traduira au mieux par une série de petites économies de quelques dollars par véhicule. La voiture low cost suppose des économies plus radicales pour passer d'une gamme courante de véhicules aux environs de 10.000 dollars à moins de 5.000! Pour obtenir des réductions de coûts significatives, il faut réinventer l'ensemble et non pas optimiser l'un ou l'autre de ces éléments indépendamment. L'approche nouvelle en R&D doit nécessairement se placer en mode rupture, en innovant radicalement, en considérant une fonctionnalité dans sa globalité. En effet la plupart des fonctions d'un véhicule sont bâties sur une chaîne comprenant capteurs, actuateurs, calculateur-commande et l'interface avec le conducteur.

Une approche duale, technique et marketingL'approche technico-marketing est à la fois duale (chacun sur son champ) et concertée, car les solutions techniques acceptables découleront des choix des consommateurs, détectés par le marketing.

Le conducteur perçoit la qualité de la fonctionnalité par ses effets, par exemple le freinage d'un système antiblocage ABS (valeur d'usage). Il perçoit ensuite la "valeur d'estime" au travers de l'interface, seul élément visible. A titre d'exemple la commande simple d'une climatisation manuelle ou la commande plus sophistiquée (estime plus élevée) d'une climatisation automatique réglable indépendamment gauche - droite. La solution technique de la fonctionnalité reste cachée aux utilisateurs, ce qui laissent aux concepteurs une certaine marge de manoeuvre.

|

|

Cette marge de manoeuvre doit être exploitée afin de concevoir Lean, c'est-à-dire au meilleur coût en phase développement, mais aussi en vie série. En effet, les coûts en fabrication de série sont grandement liés aux choix retenus en phase de développement. C'est donc très en amont qu'il faut penser Lean, tant pour le choix des solutions techniques, mais aussi pour la fabricabilité, la maintenabilité, etc. Les concepteurs doivent se projeter dans la phase série pour anticiper les problèmes futurs et ne pas oublier qu'un prototype fonctionnant sur une paillasse de laboratoire n'est pas représentatif des fabrications futures. Tout choix non pleinement maîtrisé en phase de développement risque d'entraîner des surcoûts importants (changements de dernière minute, solutions "bricolées", mauvais compromis, etc.) lorsque la date butoir approche. Ceci est particulièrement vrai pour la voiture Low Cost qui nécessite une approche nouvelle, en rupture avec les habitudes et solutions anciennes, de nombreuses réinventions et donc des risques de non maîtrise. Conclusion

Paradoxalement, la voiture Low Cost qui doit être produite au moindre coût nécessitera un

effort important de R&D, donc des dépenses conséquentes. La démarche se révèlera néanmoins payante lorsque les solutions

innovantes "Low Cost" (à condition de rester compatibles avec la "valeur d'estime") seront appliquées

aux gammes de véhicules plus coûteux, améliorant ainsi leur marge.

Complément de lectureEn complément de lecture : Cette page vous est offerte par ©hristian HOHMANN - http://chohmann.free.fr/

| |||||||||||||||||||||||||||||