Les pertes et la TPM

Les pertes se définissent par un excédent de dépenses engagées par rapports aux revenus générés.

En matière de TPM, les pertes sont assimilables à des dépenses inutiles (des gaspillages !) qui

affectent la performance des équipements eux-mêmes, mais également celle de la main d'oeuvre, des matières et énergies

utilisées. La TPM vise à réduire à éliminer ces 16 causes de pertes pour améliorer les performances du système de production.

16 causes

Les praticiens de la TPM ont dénombré 16 causes de pertes, regroupées en trois familles :

- Huit pertes liées à l’équipement

- Pertes dues aux pannes,

- pertes dues au réglages,

- pertes dues aux changement d’outils (*),

- pertes dues au démarrage,

- pertes dues aux micro arrêts et à la marche à vide,

- pertes dues à la sous vitesse,

- pertes dues aux défauts et aux retouches,

- pertes dues aux arrêts programmés et à la fermeture de l’atelier (**)

- Cinq pertes liées à la main d’oeuvre

- Pertes dues au management,

- pertes dues à la rapidité de l’exécution,

- pertes dues à l’organisation de la ligne,

- pertes dues à la logistique,

- pertes dues aux mesures et au réglages

- Trois pertes liées aux matières, à l’outillage et à l’équipement

- Pertes dues à l’énergie,

- pertes dues à l’outillage,

- pertes dues au rendement de la matière

S'attaquer aux pertes

La chasse aux pertes vise à convertir les pertes en gains, c'est à dire les gaspillages en économies.

Elle débute par une indispensable phase de mesure et d'analyse. Durant cette phase, on compare le fonctionnement réel du système

de production par rapport à une situation de référence dans laquelle il fonctionnerait de manière optimale.

|

|

L'auteur, Christian HOHMANN, est directeur

au sein d'un cabinet conseil.

Contact commercial Contact commercial

|

|

La dénomination et la présentation des causes de pertes peuvent varier d'un auteur à un

autre.

(*) Les changements d'outils peuvent être considérés comme des

pertes relevant de l'équipement si l'on considère l'aspect technique, ou relevant de l'organisation si l'on se focalise sur

l'ordonnancement.

(**) Ces pertes ne sont avérées que si le marché est demandeur des

produits et que l'entreprise subit une perte d'opportunité de vente. Si le marché est saturé et que la demande n'impose pas

de faire tourner les machines, le temps non nécessaire commercialement sera mis à profit pour des interventions.

|

|

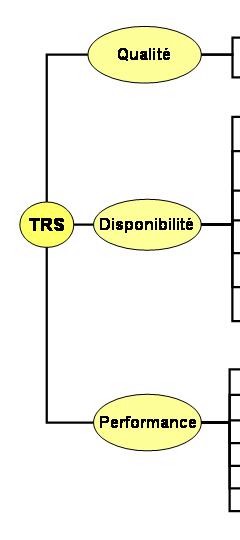

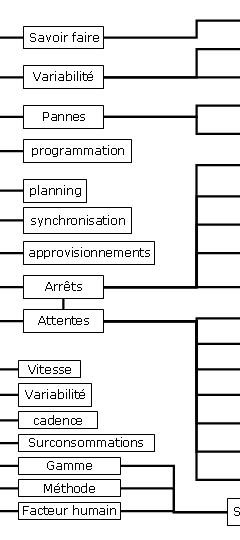

La mesure se fonde essentiellement sur l'indicateur de la TPM, le

Taux de Rendement Synthétique (TRS).

L'analyse des causes de sous performance permet de retrouver les 16 causes de pertes.

Inversement la connaissance des 16 causes permet de valider leur existence puis de mesurer avec plus de finesse la part de

sous perfomance induite par chacune d'elles.

|

|