Résultats des études Lean |

|

Dernière mise à jour : 13 février 2010

|

Cible de l'étude

L'étude cible les dirigeants de site ou managers opérationnels ayant des responsabilités nationales

ou internationales, des responsables et décideurs en charge de sujets liés au Système de Production Toyota. La participation s'est accrue de 36% entre la première édition de 2006 et la seconde en 2007.

La majorité des participants à l'étude 2007 généraient moins de 100 millions d'Euros et employaient moins de 500 personnes. Il faut préciser ici que c'est le chiffre d'affaires de l'unité de production répondante qui est pris en compte (qui n'est pas forcément une usine, moins souvent encore l'entreprise ou le groupe industriel) et que les unités d'Europe de L'Est sont sur-représentés dans la catégorie <100 Milions.

Dix neuf briques de base du TPSLes études 2006 et 2007 cherchent à établir le degré d'implémentation de 19 briques de base, caractérisant le Toyota Production System. Ci-dessous les résultats 2006 :

Si l'on considère les valeurs moyennes des réponses, la distribution couvre de "Implémenté à moitié" jusqu´à "Complétement implémenté", dénotant que la communauté des répondants s'est largement impliquée dans l'implémentation des briques du TPS et qu'il leur reste malgré tout encore beaucoup à faire.

Un déploiement massif

Le déploiement massif semble également constituer l'une des clés de succès (mais pourrait-il en être autrement ?).

La modalité du déploiement reste de manière préférentielle la transformation par bonds successifs, par capilarité et par la consolidation progressive des acquis.

Lean Supply Chain

Tout comme le déploiement du Lean limité à la seule production ne fait pas de sens, le déploiement du Lean ne peut se limiter aux murs de l'usine. Une fois que les gains en internes sont réalisés et un niveau de maturité suffisant atteint, il faut étendre le déploiement en amont, vers les fournisseurs et en aval vers les clients. Les études montrent que les entreprises ayant acquis un haut degré de performance grâce au Lean, en maîtrise les outils et méthodes, peuvent se montrer à la fois exigents et exemplaires envers leurs fournisseurs.

Chaque saut de performance divise les stocks par deux

Selon nos recoupements, il apparait que chaque fois qu'une entreprise "saute" d'une catégorie (niveau de performance ; avancés, moyens, débutants) à une autre, ses stocks de matières premières (couverture) peuvent être divisés par un facteur deux. Les stocks de matières premières servent essentiellement à couvrir les aléas et le manque de maîtrise des approvisionnements en amont, mais aussi les changements induits par le manque de maîtrise interne. A mesure que le Lean est déployé en interne, les bénéfices et les efforts se propagent également vers les fournisseurs :

Couverture des stocksL'étude 2007 afine les couvertures de stocks de matières premières

|

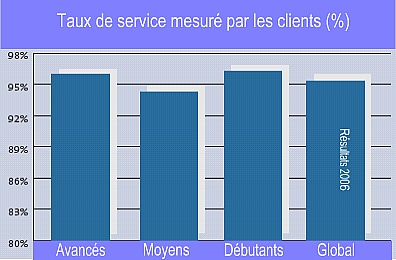

| Taux de service

Cette page vous est offerte par ©hristian HOHMANN - http://chohmann.free.fr/ | ||||||||||||||||||||||||||||||||

L'échelle des degrés d'implémentation est la suivante :

L'échelle des degrés d'implémentation est la suivante : La plupart des répondants à l'étude 2007 (69%) déclarent déployer massivement le TPS et se placent au-delà

des chantiers pilotes pour "essayer" et se familiariser avec les outils et méthodes.

En Europe de l'Ouest, cette affirmation est plus marquée pour les participants d'Europe de l'Est (respectivement 77%

contre 59%).

La plupart des répondants à l'étude 2007 (69%) déclarent déployer massivement le TPS et se placent au-delà

des chantiers pilotes pour "essayer" et se familiariser avec les outils et méthodes.

En Europe de l'Ouest, cette affirmation est plus marquée pour les participants d'Europe de l'Est (respectivement 77%

contre 59%).