Lean Supply Chain |

|

Dernière mise à jour : 9 Mai 2010

|

Le concept de Lean Supply Chain

Lean signifie littéralement "maigre". Un processus lean est un processus débarrassé de toutes les opérations inutiles, qui le rendent "obèse", moins performant, moins réactif mais qui consomment du temps, de l'énergie, des ressources de manière excessive. Le principe du Lean est de gérer les processus et ressources au plus juste, plutôt que de "tirer" davantage sur ces ressources. Originellement né et mis au point dans les ateliers de production, les principes du Lean démontrent leur pertinence dans d'autres domaines : activités administratives ou de services par exemple. L'extension des principes du Lean aux autres maillons de la Supply Chain permet l'exploitation de gisements de gains et économies peu pris en compte jusqu'alors. Pour un logisticien, les promesses du Lean sont tout à fait intéressantes : réduire les inventaires et les temps de cycle, accélération des flux, réduction des coûts, élimination des gaspillages et une meilleure réactivité de la Supply Chain... Effet de mode, mimétisme ou réalité ?TPM, Lean, Six Sigma pour ne citer que ces démarches ont tour à tour été clonées de la production vers toutes les activités annexes puis vers d'autres activités et secteurs encore. La Supply Chain a-t'elle vraiment besoin de cela ou est-ce encore un effet de mode ? Le contexte de l'étude "Automotive Lean Production" 2007 confirme la nécessité de concevoir, localiser, produire et livrer au plus juste, il confirme la nécessité d'étendre les principes du Lean Manufacturing. En premier lieu, la forte demande en matières premières des pays émergents s'accompagne pour ceux-ci d'une double prise de conscience ; le caractère stratégique du contrôle de ces ressources et l'opportunité de sortir du rôle de simples pourvoyeurs de ressources à faible valeur ajoutée. Il se trouve que les seuls lieux de croissance pour l'industrie automobile sont aussi ceux qui détiennent les ressources brutes, en propre ou indirectement par la prise de contrôle financier d'entreprises occidentales. Cette concentration de ressources et de besoins, d'opportunités et de moindres coûts de main d'oeuvre directe commanderait de localiser les usines dans les marchés émergents. Or, ces avantages apparents ne sauraient être appréciés seuls, en ignorant la condition de succès qu'est un tissu de tiers 2 à N dense et mature ou la prise en compte du couple coûts - complexité logistique, ce dernier facteur s'amplifiant exponentiellement à mesure que la demande de personnalisation des véhicules croît (Effet Pushwhip). Ainsi, pour les industriels de ce secteur, la modification stratégique en amont entraîne un besoin accru de conserver la maîtrise de la création de valeur en aval. Les sites d'assemblage traditionnels peuvent conserver leur rôle d'outils industriels performants et matures à condition de contrebalancer leurs inconvénients, notamment par le développement du Lean, étendu à l'entreprise étendue, autrement dit la Lean Supply Chain. En second lieu, la pression des contraintes environnementales renforce la pertinence de l'approche Lean. En effet, en regard des aspects sociétaux, environnementaux et économiques que le développement durable commande de développer, l'approche Lean prend en compte l'humain, gère au plus juste les ressources et limite les gaspillages sous toutes ses formes en restant économiquement viable. Bien que les constructeurs et équipementiers de la branche automobile soient génétiquement programmés pour répondre à toutes ces exigences, pour preuve l'amélioration constante de la sécurité et du confort des véhicules tout en réduisant leur consommation de carburant et leurs rejets depuis 30 ans, l'extension des principes du Lean aux autres maillons de la Supply Chain permet l'exploitation d'autres gisements de gains et économies dans le respect des intérêts des individus et de l'environnement.

|

|

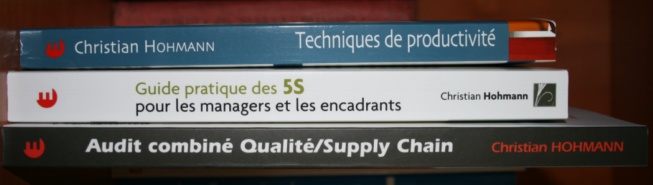

Cette page vous est offerte par ©hristian HOHMANN - http://chohmann.free.fr/

| ||||||||||||||||||||||||||||||