Innovation de rupture contre

|

|

Dernière mise à jour : 14 Octobre 2010

|

Sommaire

L'argumentaire de G. HamelG. Hamel affirme que "l'innovation sera le premier voire le seul avantage concurrentiel du nouveau millénaire". L'innovation dont il est question est une innovation globale et permanente. Globale car elle ne se limite pas aux seuls produits et technologies mais doit être intégrée dans la stratégie de l'entreprise. Permanente car d'après G. Hamel, l'ère du progrès conventionnel et linéaire est révolue, le changement n'est plus additif ni linéaire, il est discontinu. Il oppose l'innovation de rupture à l'innovation incrémentale ou amélioration continue, argumentant que cette dernière a pu se développer dans un contexte linéaire et stable. Or l'environnement tend à l'être de moins en moins, et ce changement de paradigme nécessite un système créatif non linéaire. D'après Hamel, les moyens classiques de création de richesse (c'est le terme utilisé) ; compression des coûts, croissance du chiffre d'affaires, concentration, montrent leurs limites et ne créent pas de richesses réellement nouvelles. La suite de l'article énumère 10 règles qui permettent de pousser la "roue de l'innovation", un processus dynamique et permanent. Libération du schéma mentalMa culture d'ingénieur longuement nourrie à la source même du Kaizen, de l'amélioration continue à la japonaise, a trouvé cet article iconoclaste à la première lecture. Dans les usines, les ateliers, le Kaizen érige l'amélioration continue, l'innovation incrémentale en véritable dogme. L'innovation de rupture est considérée comme un facteur de risque, d'incertitudes et de surcoûts. On lui préfère le Kaizen, l'amélioration continue qui au contraire continue à bâtir sur le connu, des solutions éprouvées, maîtrisées et stables. Comment peut-on concevoir alors que la compétitivité future passe précisément par le modèle rejeté - et à juste raison semble-t-il - jusqu'à présent ?

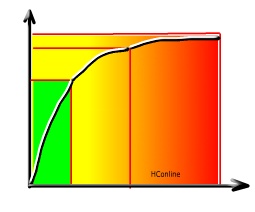

Mon malaise est d'autant plus grand que je reconnais dans la pratique que l'amélioration continue se heurte à des limites et notamment à " l'asymptote des coûts ". Il arrive un moment où les techniques d'amélioration nécessitent des moyens démesurés (x) pour des progrès (y) infimes. Dès lors, pour progresser réellement il ne suffit plus de faire mieux, il faut faire autrement. Et le déclic à lieu : l'innovation de rupture je suis en plein dedans ! C'est le passage d'une production en ligne à la production en cellules autonomes ! Un changement nécessaire que vit l'entreprise et je faisais de l'innovation de rupture comme Monsieur Jourdain de la prose, sans même m'en rendre compte ! A partir de ce constat, tous les éléments reprennent leur place dans le Grand Ordre, et pour le comprendre il faut observer l'environnement. Hamel aurait-il raison, même pour l'organisation industrielle ? Les fondements du KaizenUn des piliers des méthodes japonaises, et par extension du succès de leur modèle, est la chasse aux gaspillages. L'introduction d'un nouvel équipement est vu comme un risque important de trouble à l'harmonie et de surcoûts (gaspillages) dans de nombreux domaines ; formation nécessaire, erreurs et gaspillages par méconnaissance, manque de fiabilité, performances réelles inférieures à celles annoncées, dépendance envers le fabriquant, les fournisseurs, etc. On lui préférera donc l'amélioration permanente des solutions qui ont fait leurs preuves. Cette amélioration continue ne concerne pas seulement les équipements, mais tous les aspects du travail ; les méthodes, l'ergonomie, les outils, les performances individuelles, etc. Consensuels par leur culture, les japonais n'ont pas reproduit le modèle taylorien occidental basé sur la stricte séparation des tâches, mais ont tôt développés un modèle participatif. Les améliorations étaient l'affaire de tous, des gens du terrain surtout, et non pas un "privilège" réservé aux techniciens des méthodes.

|

| L'environnement favorable à l'innovation incrémentale (Kaizen)Après la fin de la deuxième guerre mondiale, l'industrie japonaise a du redémarrer dans un pays à reconstruire, avec peu de matières premières disponibles. Une politique gouvernementale favorable et un projet ambitieux (rattraper économiquement les Etats-Unis), la cohésion de la population, l'habitude de la frugalité et le sens de l'économie ont été les prérequis à l'émergence locale de l'amélioration continue. La période de croissance et de stabilité qui caractérise les trente glorieuses (1945-1975, économie de production) a permit aux japonais d'affiner, d'affûter leur outil de production au fil du temps, l'optimisant pour la production de masse. Au-delà des gains d'échelle, ils ont su éliminer toutes sortes de pertes, et apporter une certaine flexibilité dans les processus en développant des méthodes de changement rapide de séries et d'outils (SMED). La maximisation du temps productif des équipements s'est faite par une chasse aux gaspillages toute aussi constante, et a été conceptualisée sous forme de Maintenance Productive Totale (TPM). Cette dernière invite à modifier les machines, à les améliorer en permanence. L'obsession de l'amélioration, des petites améliorations mais pratiquées par tous, au quotidien, a pu garder l'avance de la productivité japonaise sur l'occidentale. En parallèle, l'amélioration continue a donné des airs innovants aux produits japonais. Ceux-ci proposaient a un rythme important de nouvelles fonctions, des esthétiques, des couleurs ou matériaux inédits. Le changement de paradigme de la production industrielleL'environnement favorable à la production de masse a fini par changer. La période de crises caractérisant les "vingt piteuses" (1975-1995) a été bénéfique au modèle japonais plus compétitif que les modèles occidentaux, car l'innovation était difficile à justifier économiquement. Mais ces années là ont également vu la fin de la stabilité. Le succès japonais a hissé économiquement le pays parmi les tous premiers de la planète, sans que son poids politique suive. Les réactions de défense se sont alors multipliées, telle la mise en place de quotas d'importation notamment. Ensuite les industriels occidentaux ont finis par réagir et ont "benchmarkés" les japonais. Plus habitués à l'innovation de rupture, ils ont pu en relativement peu de temps adopter les meilleures méthodes du modèle japonais : kanban et flux tirés, réduction des stocks, qualité totale... Sans oublier la clientèle, sensibilisée à la qualité et passant du statut de consommateur docile à celui de tyran exigeant. Globalisation et hyper compétitionLe nombre de concurrents s'est accru de nouveaux entrants ; les "tigres" asiatiques, Corée du sud notamment, ayant copié la recette à succès japonaise. Les marchés étaient non seulement atones par la succession de crises, ils ont aussi finis par être saturés, comme l'électronique grand public, par exemple. Désormais, pour croître il faut voler la clientèle aux concurrents. Pour être attractif il faut innover et séduire. Le client ne veut plus des produits uniformes, mais une offre personnalisée au prix des produits standards. Les produits se doivent d'être de qualité et robustes, mais si la durabilité est une notion de plus en plus théorique, les clients ayant été éduqués à la culture des produits "jetables". La globalisation, définie comme la convergence des marchés dans le monde entier, accélère le rythme des lancements. Ainsi les gains d'échelle et l'amortissement des investissements sur la durée sont elles de plus en plus difficiles, car il n'y a plus guère de grandes séries ni de longue durée. L'hyper compétition est telle qu'elle attire tous les concurrents sur le moindre segment qui promet une certaine rentabilité. A titre d'exemple, la relance du domaine Hi-fi au travers du disque compact qui aura été de courte durée, a conduit à une saturation rapide du marché, la banalisation très rapide de la technologie, d'impitoyables batailles sur les prix. Les nombreux compétiteurs, incluant des nouveaux entrants, voulant tous profiter de cette nouvelle opportunité. Ce phénomène touche progressivement tous les domaines (informatique, téléphonie, jeux vidéo…), rendant plus nécessaire encore la différenciation des offres. La fin de la suprématie du modèle japonais ?La partie émergée de l'iceberg des problèmes de l'industrie électronique japonaise est le plus souvent décrite dans la presse spécialisée occidentale sous forme d'opportunités perdues ou de retards à l'innovation sur des produits : lecteurs MP3, assistants personnels électroniques, etc. Cependant, comme le fait remarquer Luc Mathieu dans son article (UN 2775), ces revers doivent être relativisés ; d'une part les japonais réussissent à assimiler les inventions des autres et à les améliorer, d'autre part les nouveaux produits ont surtout une certaine valeur d'estime (prestige), mais ils ne pèsent pas (encore) grand chose économiquement face aux équipements "classiques" vendus par les fabricants nippons. Oui, mais ces équipements "classiques" intègrent des technologies banalisées accessibles à tous... Opportunités pour des nouveaux entrantsLa partie immergée, et qui inquiète certainement davantage les entreprises japonaises, ce sont les nouveaux entrants ; Chinois essentiellement. Les délocalisations japonaises en Malaisie et Indonésie n'auront été que des solutions de court terme à certains problèmes de leur archipel ; l'augmentations des coûts de production, pénurie de main d'œuvre, cours du yen, problèmes politico-financiers... Une décennie plus tard, l'avantage des coûts est remis en question : les coûts malaysiens augmentent régulièrement et avec l'amélioration économique de ce pays, les faveurs douanières envers ses exportations disparaissent progressivement. Les fabricants chinois ont accès aux technologies banalisées, ils bénéficient d'une réserve de main d'œuvre abondante, très bon marché, et disposent d'un marché quasi captif aux besoins colossaux. Leurs contraintes et leurs propres critères de rentabilité relativisent la notion de compétitivité communément admise. Leur proximité culturelle avec les japonais et les conditions locales pourraient bien rejouer, à la chinoise, la recette du développement japonais, au détriment de leur inventeur ! Réinventer un modèleLe quotidien japonais dédié à l'électronique grand public, Dempa Shinbun, relate fréquemment les essais et innovations en matière d'organisation de production des fabricants nippons. Ceux-ci ont pris conscience de la menace et tentent de résister en fabriquant différemment. L'observation de la ligne, pourtant optimisée, leur a révélé de nouvelles pertes et des gaspillages. Désormais le credo s'appelle production flexible. Dans cette belle unité qui caractérise à la fois leur sens du consensus et l'habituel mimétisme, les entreprises industrielles japonaises se convertissent toutes à la production en cellules autonomes et aux ateliers flexibles. Se débarrasser des lignes de production optimisées à l'extrême durant des décennies de pratique du Kaizen, est devenu le symbole de l'entreprise innovante. Une innovation de rupture pourtant...

|

| ConclusionLe nouvel environnement globalisé exige des entreprises des efforts d'innovation constants et fréquents. Sans cela, pas d'avantage concurrentiel. Le temps manque pour recourir uniquement à l'innovation incrémentale, l'innovation de rupture semble de plus en plus nécessaire. Dans ce contexte, les structures de productions japonaises voient leurs limites et les fabricants nippons repensent leurs usines. Pour eux, le risque de perdre leur avantage compétitif est réel. Paradoxalement, les concurrents qu'ils cherchaient à éliminer pourraient bien se multiplier ! Cependant, conclure que les fabricants japonais vont perdre leurs positions dominantes serait aller vite en besogne, car il faut rappeler que l'innovation est constitué de 10% d'invention et de 90% d'amélioration de l'existant, domaine dans lequel les japonais continuent d'exceller.

©hristian HOHMANN - http://chohmann.free.fr/

| ||||||||||||||||||||||||||||||||